Filtrationssystem für die Schmelzpolymerfiltration

Schmelzpolymer-Filtrationssystem

Ein Schmelzpolymerfiltrationssystem ist in vielen Anwendungen, in denen Polymere verarbeitet oder verwendet werden, unerlässlich, beispielsweise bei der Herstellung von PET/PA/PP-Polymerindustrie, Vorpolymerisation, Endpolymerisation, Filamentgarn, Polyester-Stapelfaserspinnen, BOPET/BOPP-Folien oder Membranen.Dieses System trägt dazu bei, Verunreinigungen, Verunreinigungen und viskositätsbeeinflussende Partikel aus dem geschmolzenen Polymer zu entfernen und so die Qualität und Konsistenz des Endprodukts sicherzustellen.

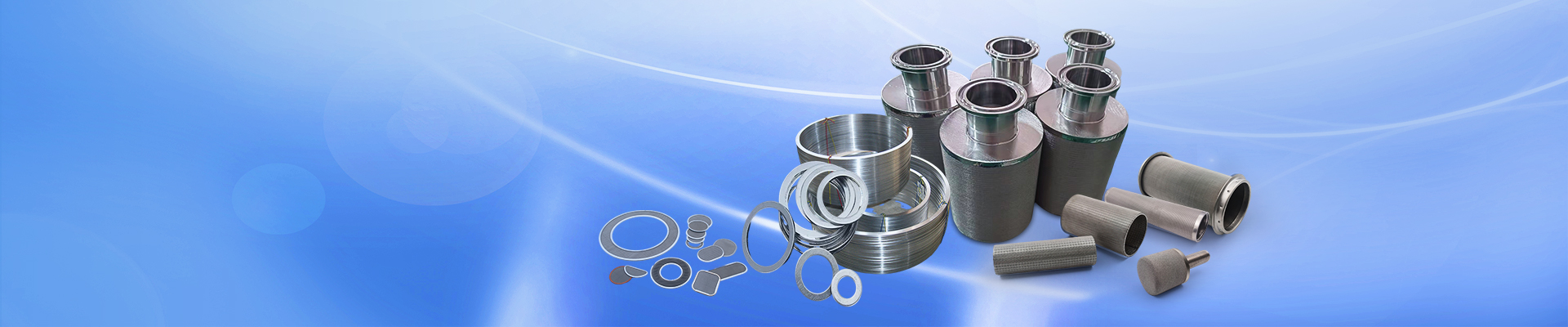

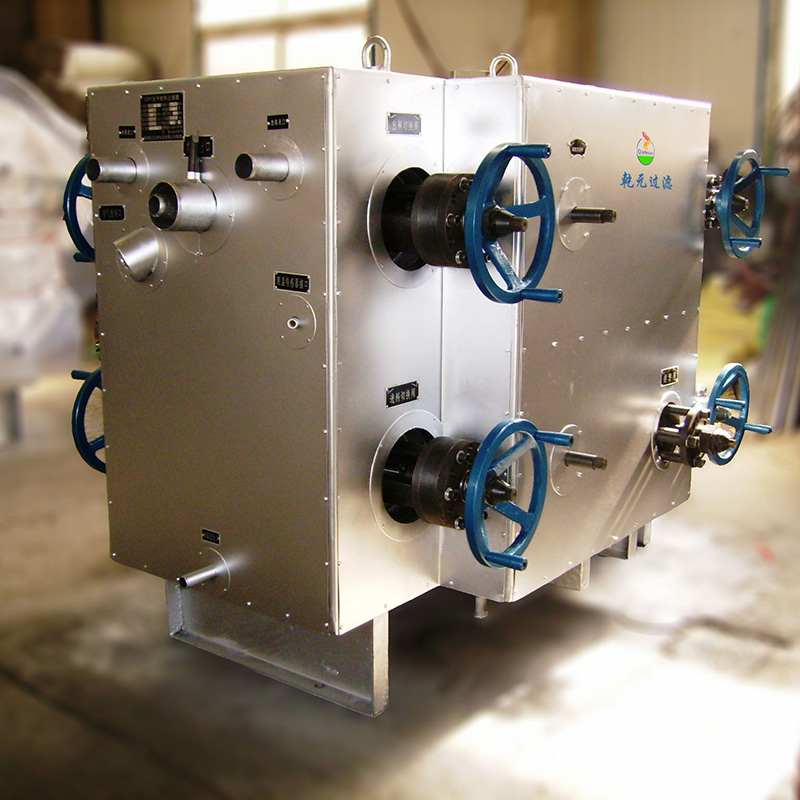

Um die Qualität des Schmelzpolymers zu verbessern und die Lebensdauer der Spinnpaketkomponenten zu verlängern, ist am Hauptschmelzerohr ein kontinuierlicher Schmelzefilter (CPF) installiert.Es kann mechanische Verunreinigungen mit einem Durchmesser von mehr als 20–15 μm in der Schmelze entfernen und hat außerdem die Funktion, die Schmelze zu homogenisieren.Im Allgemeinen besteht das Filtersystem aus zwei Filterkammern, und die Dreiwegeventile sind an die Schmelzeleitung angeschlossen.Die Dreiwegeventile können periodisch umgeschaltet werden, um die Filterkammern abwechselnd zu nutzen und so eine kontinuierliche Filterung zu gewährleisten.Das Gehäuse der Filterkammer ist einteilig mit Edelstahl gegossen.Der Großflächenfilter besteht aus mehreren plissierten Kerzenfilterelementen.Das Kerzenfilterelement wird von einem Kernzylinder mit Löchern getragen, und die äußere Schicht ist mit einem ein- oder mehrschichtigen Metallgeflecht oder einer gesinterten Metallpulverscheibe oder einem mehrschichtigen Metallgeflecht und einer gesinterten Faser oder einem gesinterten Metalldrahtgeflecht usw. ausgestattet. .in unterschiedlicher Filtrationsrate, die auf den Anforderungen der Endprodukte basiert.

Im Allgemeinen gibt es verschiedene Arten von Filtersystemen, z. B. horizontale kontinuierliche Filtersysteme und vertikale kontinuierliche Filtersysteme.Beispielsweise wird beim Spinnprozess von PET-Chips üblicherweise der Filtertyp mit vertikaler Kerze vorgeschlagen, der eine Filterfläche von 0,5㎡ pro Kerzenkern aufweist.Üblicherweise werden Konfigurationen mit 2, 3 oder 4 Kerzenkernen verwendet, die Filterflächen von 1, 1,5 oder 2㎡ entsprechen, und die entsprechenden Schmelzefiltrationskapazitäten betragen 150, 225, 300 kg/h.Das vertikale Filtersystem hat eine größere Größe und einen komplexeren Betrieb, bietet jedoch aus prozesstechnischer Sicht viele Vorteile: (1) Es verfügt über eine große Wärmekapazität, geringe Schwankungen der Schmelzetemperatur und keine Totzonen beim Materialfluss.(2) Die Struktur des Isoliermantels ist angemessen und die Temperatur ist gleichmäßig.(3) Beim Filterwechsel ist es praktisch, den Filterkern anzuheben.

Der Druckunterschied vor und nach dem neu eingesetzten Filter ist gering.Mit zunehmender Nutzungsdauer verstopfen die Löcher des Filtermediums allmählich.Wenn die Druckdifferenz den Einstellwert erreicht, z. B. beim Spinnen von PET-Chips, liegt der Wert im Allgemeinen bei etwa 5–7 MPa, muss die Filterkammer umgeschaltet werden.Wenn die zulässige Druckdifferenz überschritten wird, kann es zu einer Verdrehung des Filtergewebes kommen, die Maschenweite nimmt zu und die Filtrationsgenauigkeit nimmt ab, bis das Filtermedium reißt.Der ausgetauschte Filterkern muss vor der Wiederverwendung gereinigt werden.Die Klarheit des Effekts lässt sich am besten durch den „Blasentest“-Versuch ermitteln, kann aber auch anhand der Druckdifferenz vor und nach dem neu geschalteten Filter beurteilt werden.Im Allgemeinen sollte der Kerzenfilter nicht mehr verwendet werden, wenn er 10 bis 20 Mal zerbrochen oder gereinigt wurde.

Beispielsweise werden Filter der NSF-Serie von Barmag durch Biphenyldampf im Mantel erhitzt, die Temperatur der Wärmeübertragungsflüssigkeit sollte jedoch 319 °C nicht überschreiten und der maximale Biphenyldampfdruck beträgt 0,25 MPa.Der maximale Auslegungsdruck der Filterkammer beträgt 25 MPa.Der maximal zulässige Druckunterschied vor und nach dem Filter beträgt 10 MPa.

Technische Parameter

| Modell | L | B | H | H1 | H2 | FIX(H3) | Einlass- und Auslass-DN (Φ/) | Filterfläche (m2) | Anwendbarer Schraubenstab (Φ/) | Konzipierte Durchflussrate (kg/h) | Filtergehäuse | Filter Element | Gesamtgewicht (kg) |

| PF2T-0,5B | 900 | 1050 | 1350 | Als Kundenseite | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1,05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4,0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||